環(huán)球塑化網(wǎng) www.PVC123.com 訊:

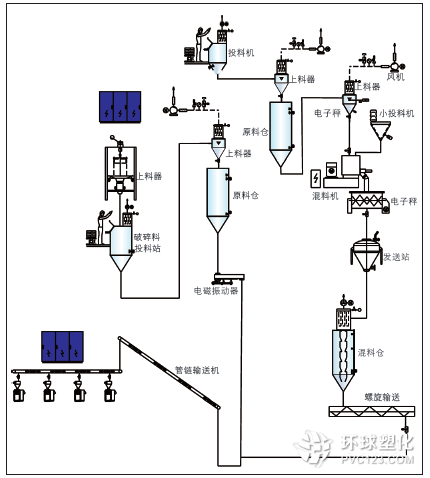

伴隨著人們對于環(huán)保水平要求的日益增高以及對節(jié)能降耗的追捧,在pvc塑料制品加工行業(yè),特別是在PVC塑料管道生產(chǎn)企業(yè)當中,在擠出生產(chǎn)線上游的原料供給層面上,正在逐步淘汰目前較為傳統(tǒng)的勞動密集作業(yè)手法,而是逐漸的去采用全自動程度更高的集中供料方案。

在實際的PVC管道生產(chǎn)工藝當中,一般而言,在材料配方當中除了PVC樹脂粉以外,一般都還要加入一定比例的碳酸鈣來進行中和,特別是用于排水類的管道當中,鈣粉的含量就會相對要多很多。很多生產(chǎn)廠家為了去保證擠出螺桿的使用時間,就會盡可能選擇密度較輕的輕鈣,用來降低鈣粉對螺桿的磨損效果。

另外在集中供料系統(tǒng)當中的原料混合工序中,為了確保PVC、鈣粉、配方料的混合質(zhì)量以及混合效率,一般都會希望加入一定比例的粒料來一起進行攪拌與中和。

這樣一來,混合料當中就會包括了PVC、輕鈣、助劑配方料以及塑料顆粒,那么包含了這么多的原料我們又該如何有效地對于這種混合料進行運輸呢,我們?nèi)绾巫罱K將它順利分配到各條擠出生產(chǎn)線里面去呢?下面就要解決以下四個方面的問題。

一、有效解決粉體長距離輸送的堵管現(xiàn)象

物料在長距離的輸送過程中,最容易造成堵塞的地方就是管道的轉彎處,并且,物料在輸送管道中高速運動時,對彎頭處的摩擦最大。為了延長彎頭的使用壽命,一般采用特殊的耐磨材料,因為在鋼管內(nèi)壁附著了耐磨材質(zhì),可以進一步增加物料在管道中的阻力。聯(lián)塑機器經(jīng)過不斷的設計并結合現(xiàn)場測試,研發(fā)出了耗氣量較小的具有螺旋氣流推進作用的“助推器”。不僅使經(jīng)過彎頭的物料沿管道內(nèi)壁形成旋流,而且及時使物料獲得二次的加速度,這樣,不但減少了輸送過程中的堵管現(xiàn)象,而且減輕了粉料“接受倉”中“料氣分離”的負擔。

二、設計出合適的料氣比

在氣力輸送系統(tǒng)中,合適的“料氣比μ”(即每立方氣所輸送的粉料)的設計:μ=qws/(ρa*qva),其中qws為粉體的流量(kg/h),ρa為氣體的密度(kg/m3),qva為氣體的流量(m3/h)。一般而言,μ設計值越高,所消耗空氣量就小,單位能耗就低,并且粉體的輸送量也增大。然而,若μ過大,管道容易堵塞,因此在整體的管路設計和施工中,合理的管道通徑、合理的彎道結構設計(保證在耐磨的前提下壓降的最小化)、合理的管路布局以及施工過程中的質(zhì)量監(jiān)控就顯得非常重要。聯(lián)塑機器在上述第一點的優(yōu)勢基礎上,結合塑料擠出行業(yè)近幾年眾多的項目實施,積累了寶貴的實踐經(jīng)驗。

三、通過各種手段減少混合料“分層”

對于同時輸送密度差別較大的幾種粉體物料(PVC、輕鈣和塑料顆粒),如何在輸送過程中最大程度地減少混合料的“分層”是確保PVC塑料管材生產(chǎn)品質(zhì)保證的基礎。一般而言,有以下幾種方案:

◆眾所周知,破塑料或者二次造粒的塑料顆粒,在添加和輸送過程中,不可避免地直接與空氣接觸,很容易吸收空氣中的水分而變得“沉重”。如果我們從輸送前端的混料工序入手,只是對PVC、輕鈣以及配方料進行混合,去除混合機因為混合質(zhì)量以及效率對塑料顆粒的依賴,就可以大大解決混合輸送的“分層”問題:首先,對于沒有塑料顆粒料的介入,如何提高混機的快速升溫問題(在熱混過程中,如果有較多的塑料顆粒料參與的話,容易相互摩擦升溫),可以在熱混合機的缸體中,設計具有主動加熱的輔助裝置,并且設置特殊的導流裝置,以提高混合物料的升溫速度,縮短升溫時間。其次,由于自身相對PVC而言很輕的重量,在熱混過程中,大量的輕鈣在熱混槳葉的高速離心力的作用下,極其容易獨自分離出來而漂浮在最上方,造成混合質(zhì)量不達標。如何解決這個問題呢?聯(lián)塑機器通過不斷的嘗試,采用特殊式上、中、下槳葉,盡量讓獨自“逃逸”的上層輕鈣形成“旋渦”而不斷重新返回到下層攪拌,即可大大改善混合的質(zhì)量。

◆對于幾種密度差異大的粉料的混合輸送,在輸送過程中,盡量采用“密相”的形式進行輸送,即:“氣、料”兩相在管道中流動時,將氣和料隔斷輸送,讓混合物料呈柱狀間隔充滿管道,由于物料柱前后相鄰的壓縮空氣存在著壓力差,物料就依靠靜壓差的移動而被迫移動。這樣,物料的輸送濃度越大,相互之間的分層就越小;

◆在氣力輸送的接受倉設立“均化料倉”,其作用是使經(jīng)過“長途”輸送的混合物料,在相對“分層”的情況下,在料倉的跌落過程中,迫使幾種物料再次混合,以達到在分配到擠出機之前,進行二次混合的目的。

四、正確的“管鏈輸送”方式

在氣力輸送的末端,接下來就是常見的管鏈輸送:如何將混合料按“各取所需”的分配原則,有序地分配到需求最末端的擠出機料斗,對于既是高輕鈣填充量,又是塑料顆粒含量較多的PVC混合料的最終分配,必須要處理以下一系列的問題:

◆管鏈的“脫鏈”問題:混合料是由管鏈的傳動鏈輪帶動鏈條,鏈條再帶動“刮板”使物料移動的,因為混合料中摻著大量的形狀各異的塑料顆粒,一旦被輸送的混合料在鏈輪傳動箱中形成一定程度的堆積,顆粒料就會進入到鏈輪和鏈條之間,于是,造成鏈條不可避免地脫離鏈輪,這是一個很難解決的問題。

在不斷的優(yōu)化中,聯(lián)塑機器設計出了傳動箱堆積料自動回送到主料倉的專利裝置,可以在很局限的空間里,極低能耗、免維護,以及安裝簡便的裝置,徹底解決管鏈的掉鏈以及容易拉松的問題。

◆混合料中,由于輕鈣含量高,輕鈣流動性差容易引起一系列“架橋”問題:可以毫不夸張地說,PVC混合料中如果輕鈣的含量高到一定程度,在混合料到達管鏈接受倉到前往擠出機臺的分配中,以下的環(huán)節(jié)都會引起架橋:

①管鏈運轉持續(xù)對擠出料斗中粉料的擠壓,造成粉料流動性的進一步惡化;

②管鏈運轉中,即使在相同的速度條件下,鏈板給料量的不穩(wěn)定性(因為管鏈入料口下料的不均勻);

③擠出機料斗透氣性不佳;

④擠出給料口磁力架對粉料的二次阻擋;

⑤擠出機喂料螺桿入料口的“頸口”效應。

針對以上,聯(lián)塑機器的解決方案是:

①擠出機料斗“始終不滿料”的給料方式,避免粉體在擠出料斗中的擠壓,并保證料斗的高透氣性;

②在管鏈入料口采用定量給料方式,保證管鏈板給料的均勻;

③結合伺服電機多年的設計經(jīng)驗,設計出高通過性的“強磁通”磁力架,這也是聯(lián)塑機器的專利產(chǎn)品;

④結合20多年擠出機設計經(jīng)驗,設計出針對高鈣含量的專用的擠出機螺桿喂料機,很大程度解決擠出料斗頸口卡料。

以上就是四個要點的內(nèi)容,也是聯(lián)塑企業(yè)融合了多年的塑料管道上面的制造經(jīng)驗而得出的,并綜合了許多集中供料系統(tǒng)的項目成果所總結出來來的。如何可以順利的解決以上的四個方面,那么我們就可以最終將它順利分配到各條擠出生產(chǎn)線里面去