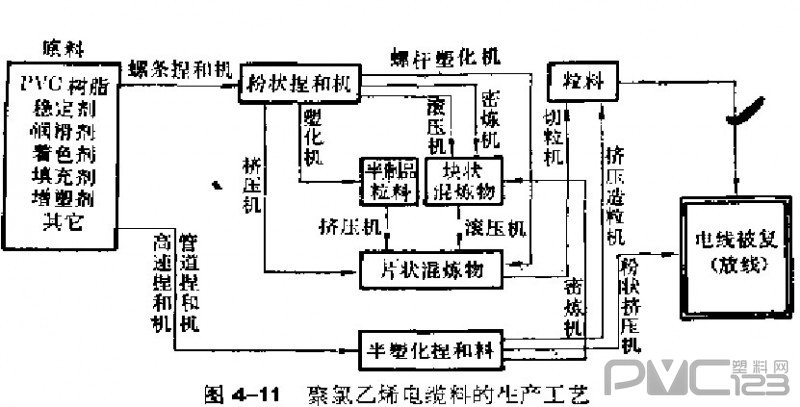

聚氯乙烯電纜料和電線電纜的加工

將聚氯乙烯電纜料的生產工藝綜合起來,如圖4一11所示。

捏和料有兩類,一類是以普通螺條式捏和機生產的粉狀捏和料。由于設備本身的限制,所以這類捏和料中各組份僅起到分散均勻的作用。有時因為增塑劑和樹脂的相溶性小,增塑劑用量大,增塑劑沒有完全被樹脂吸收,造成擠壓加工時流動性差,制品中出現毛粒等。另一類是以高速控和機或管道捏和機生產的捏和料,這類捏和料的特點除了原料各組份分散均勻外,還呈半塑化的凝膠狀態,所以稱為半塑化捏和料。顯然,半塑化捏和料對于電纜料的塑化是理想的原料。

采用半塑化捏和料生產聚氯乙烯電纜料和電線電纜的工藝流程主要有三條:

1、經密煉、滾壓、切粒到放線。這條流程的特點是設備定型、工藝成熟、生產能力大、粒料中不易混入氣泡、清理方便,但基本上是間歇開放式操作。

2、經擠壓、塑化、造粒到放線。這是一條密閉連續式的工藝流程。在無產階級文化大革命中,我廠工人同志提出了這條工藝路線。實踐證明,塑料加工是可以向密閉化連續化進展的,而原有的開放式間歇式高強度操作終究要被淘汰。

(1)工藝流程簡介:小型聚氯乙烯電纜料的連續密閉式擠壓造粒的工藝流程是由管道捏和與擠壓造粒兩部分組成。

擠壓造粒過程由下述三個部分組成:

①承受管道捏和物料的貯斗及螺旋進料裝置;

②帶有機械強迫進料及料斗抽真空裝置的普通φ65毫米單螺桿擠壓造粒機;

③粒料的風送冷卻及包裝系統。

捏和料擠壓造粒工藝早已被普遍采用,它以簡易的螺桿擠壓機群來代替設備龐大的滾壓機及制造復雜而又易損壞的切粒機,生產聚氯乙烯的粒料供最后成型加工(如擠壓、吹塑、注射等)使用,在生產上已經起了很大的作用。對于擠出電線電纜所需的電纜料的質量尚需進一步提高,否則,將限制擠壓造粒進一步向大型化發展。

具有適當壓縮比和長徑比的普通單螺桿擠壓造粒質量不能滿足電線電纜擠出要求的主要原因是什么?是擠壓機本身不能提供塑化均勻理想所必需的條件(如熱、壓和機械剪切等)嗎?不是的。

擠壓機的結構與密煉機或滾壓機不同,物料在熱、壓、剪切作用下趨于密實塑化的時候,原存在于捏和料之間的氣體必須通過暢通之路逸出,否則包含于物料內部,就會妨礙物料進一步密實或減弱料層之間的剪切摩擦作用,使塑化不均勻。由于擠壓機受到物料料封的作用,逸氣不暢,以致在擠壓粒料的斷面顯微觀察時,可以見到許多密集的微孔結構,這些微孔的存在就引起塑化的不均勻性。當在φ65毫米擠壓機的料斗上裝置了抽空裝置以后,料隙氣體及螺桿中物料的揮發性氣體均能迅速排除,在真空度為600毫米汞柱時,僅需10分鐘左右,就能從出料的斷面上明顯地觀察到微孔的逐步消失,因此便能適當增加轉速,提高產量。

料斗內裝置機械攪動與強迫進料的目的是在于保證物料不受逸氣的阻礙而連續均勻地進入螺桿,否則容易“搭橋”或進料忽快忽慢。